新エネルギー車におけるセラミックスの用途は何ですか?

エネルギー不足, 環境汚染, 気候温暖化とその他の要因が相まって、新エネルギー車の台頭に貢献している. 素材産業は近代産業の礎, そして新エネルギー自動車産業において, さまざまな先端材料の応用は、業界全体を支える基盤でもあります. ここに, 新エネルギー車のインテリジェントプロセスにおいてますます重要な役割を果たしているセラミック材料について学びます.

セラミック基板

新エネルギー車の心臓部モータードライブに, SiC MOSFET デバイスの使用により、 5% に 10% 従来の Si IGBT よりも耐久性が高い, 将来的には Si IGBT を徐々に置き換える予定です. しかし, SiC MOSFET チップは面積が小さく、放熱に対する高い要件があります. セラミック銅クラッド板は銅-セラミック-銅の複合材料です。 “サンドイッチ” 構造. 放熱性が良いという特徴があります, 高い断熱性, 高い機械的強度, セラミックの熱膨張とチップマッチング, 強力な無酸素銅の電流容量の特性と同様に, 良好な溶接および接合性能, そして高い熱伝導性. 新エネルギー車分野におけるSiC MOSFETの応用にはほぼ必須の選択肢となっている.

放熱性に優れ、信頼性の高い窒化珪素セラミック基板を採用, SiC MOSFET モジュールの重要なパッケージング材料の 1 つです。. 電気自動車にも使われている, 航空宇宙およびその他の分野.

セラミックリレー

電子制御技術は新エネルギー・省エネ電気自動車の開発レベルを測る重要な指標. 高電圧DCセラミックリレーは電子制御システムの中核コンポーネントです. 高圧直流真空リレー, 金属とセラミックで密閉された真空チャンバー内, セラミック絶縁体は可動接点アセンブリとプッシュロッドの間をスライドします。, 可動接点と静的接点が, 導通状態でも切断状態でも, 磁気ヨーク鉄板からなる磁気回路方式により良好な電気絶縁を維持, リレーの鉄心とその他の部品, これにより、DC高電圧負荷を切り替える際のリレーのアーク遮断能力が確保されます。, 電気アークは自動自己発火の主な原因です. が付いているリレー製品のみ “アークフリー” 接続と切断で問題を根本的に解決できます。 “自然発火”.

セラミックヒューズ

ヒューズは回路の過電流を保護するための装置です. 動作中に, ヒューズは回路内で直列に接続されています, 負荷電流はヒューズを流れます. 回路内で短絡または過負荷が発生した場合, 過電流の熱効果により、溶融物が溶けて蒸発し、亀裂が生じます。, そして破壊によりアークが発生します. ヒューズはアークを消して故障回路を遮断します。, したがって、回路保護の役割を果たします.

自動車用ヒューズは2つの部分に分かれています: 低電圧と高電圧. 高電圧保護は主に新エネルギー車に適用されます. 印加電圧は一般的に60VDC~1500VDCです。, 主に電源ヒューズ (新エネルギー車用高圧ヒューズ) 主回路と補助回路を保護するため. 新エネルギー車市場は補助金後の時代に突入, 個人消費需要により新エネルギー車の高電圧プラットフォーム化が促進, 急速充電などの高電圧分野における安全性の要件, モーター, パワーデバイス, etc. 無視できない. 安定したヒューズの急速遮断能力と過電流応答により、新エネルギー車の急速な成長の下で需要の急速な増加を維持します.

チップ積層セラミックコンデンサ

チップ積層セラミックコンデンサ (MLCC), として知られている “電子工業用米”, は世界最大の受動電子部品の 1 つです. ほぼすべての家庭用電化製品には MLCC コンポーネントが使用されています. 従来車両との比較, 電気自動車の電子化レベルは大幅に向上しました. 新しい電子制御システムとバッテリー管理システムによる, オーディオおよびビデオエンターテインメントシステムからADASシステム、完全自動運転システムまで, 自動車の電子化レベルの向上はMLCCの成長を大きく促進しました.

セラミックベアリング

新エネルギー車では, セラミックベアリングの採用がトレンドになっている. 新エネルギー車により、自動車軸受に対する新たな要求がさらに高まります. 初め, モーターベアリングは従来のベアリングよりも高い回転速度を持っています, 密度が低く、耐摩耗性が比較的高い材料が必要です; 同時に, モーターの交流電流が周囲の電磁場に変化を引き起こすためです。, ベアリングの放電によって引き起こされる電食を軽減するには、より優れた絶縁が必要です; 三番目, ベアリングボールの表面はより滑らかで摩耗が少ないことが求められます. セラミックボールは密度が低いという特徴があります。, 高い硬度と耐摩擦性, 高速回転条件に適しています. 高温分野では, 強力な磁気と高真空, セラミックボールはかけがえのないものです.

カーボンセラミックブレーキディスク

カーボンセラミック (C/C-SiC) コンポジットはカーボン/カーボンコンポジットをベースに開発された新しいタイプのブレーキパッド素材です。. 素材は骨格補強材としての準次元カーボンファイバー一体型ニードルフェルトと蒸着カーボンで構成されています。, マトリックスとしてのSiCと残留シリコン. この材料は炭素繊維と多結晶炭化ケイ素の物理的特性を組み合わせたものです。, 高温安定性の特性を持っています, 高い熱伝導率, 高い比熱, etc.

In addition, カーボンセラミックブレーキは軽量で耐摩耗性が高いという特徴があります, ブレーキディスクの寿命を延ばすだけでなく、, だけでなく、負荷によって引き起こされるすべての問題も回避します. 研究によると, 一対のカーボンセラミックブレーキディスクは、同じサイズのねずみ鋳鉄ブレーキディスクと比較して、車両サスペンションシステムの重量を20kg削減できます。. 電気自動車用, 航続距離を約50km伸ばすことができる. 電動化の流れの中で, 新エネルギー自動車産業におけるインテリジェンスとハイエンド, カーボンセラミックブレーキシステムは車両の応答速度を大幅に向上させ、制動距離を短縮します。, ライン制御に最適なアクチュエータとして期待されています, 将来の電気自動車の軽量化の鍵となる部品と言えます。.

パワーバッテリーセラミックシールドコネクタ

パワーバッテリーのセラミックシールドコネクタは新エネルギー電気自動車の重要な部品です. 新エネルギー電気自動車のパワーバッテリーのカバープレートとポールの間に密閉された導電接続を形成するために使用されます。.

セラミックは電気絶縁性と機械的強度に優れています。. 電子業界ではセラミックシールをシールとして使用することがますます一般的になっています. 近年では, 大手電池会社は、一般的なプラスチックシールを徐々にセラミックシールに置き換えてきました。

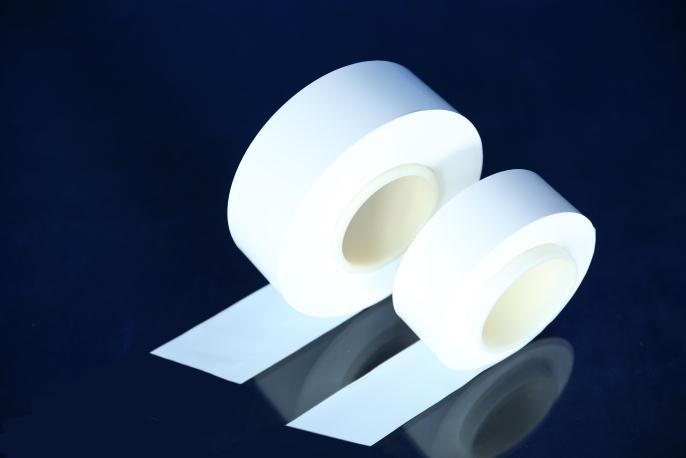

パワーバッテリーセラミックダイヤフラム

現在主流の膜はポリオレフィン膜です, しかし熱安定性は低い. ポリプロピレンの融点 (PP) とポリエチレン (PE) は 165 ℃と 135 それぞれ℃, 潜在的な安全上の問題を引き起こす可能性があります, 高温なので, ダイヤフラムが縮んだり溶けたりする, 内部短絡が発生する, 火災や爆発さえも.

この状況を踏まえて, ダイアフラムの熱安定性を向上させるために多くの方法が採用されています。. PP または PE ダイヤフラム上に無機セラミック粒子の層をコーティングすることが、最も効果的かつ経済的な方法であると考えられています。. セラミック素材なので耐熱性が高い, 一方、接着剤はコーティングと複合ダイヤフラム全体の構造的完全性を維持するための接着力を提供します。. 一方では, 熱安定性が向上したため, このセラミックコーティングダイヤフラムは、高温下での短絡を防止することにより、リチウムイオン電池の安全性を効果的に向上させることができます。; 一方で, セラミックコーティングされた膜は、電解質および正極材料および負極材料に対して優れた湿潤性および液体吸収能力を備えています。, バッテリーの性能と耐用年数が大幅に向上します。. 一般的なセラミック材料にはα-アルミナなどがあります。, ベーマイト, SiO2, CeO2, MgAl2O4, ZrO, TiO2, etc.

光学材料

透明セラミックスとは、セラミック技術によって製造された一定の光透過率を備えた多結晶材料を指します。, 光学セラミックとも呼ばれます. ガラスや樹脂光学材料との比較, 透明セラミックは光学ガラスと同等の光透過特性を有するだけでなく、, しかしまた強いです, もっと強く, 腐食や高温に対する耐性が向上, 非常に過酷な条件にも適用可能, 屈折率は変化する可能性があります. 現在のところ, 業界の一部のメーカーは、車載カメラのレンズとして透明なセラミック材料を使用しようとしています。, レーザーレーダー窓材, レーザー光学装置, etc