Hvordan tester producenter dæk?

Dækdesign bestemmer de relevante grundlæggende indikatorer for dækket (såsom specifikation, størrelse, bæreevne, mønster, etc.), På dette grundlag, dæk R&D ingeniører vælger den passende dækstruktur, rammemateriale, gummi formel, størrelse, mønster på grundlag af videnskabelig beregning, (Det er nu muligt direkte at generere dækdesigntegninger direkte ved hjælp af computerserier og big data-analyse).

Hvordan dækkene produceret i henhold til denne designplan opfører sig i brugsprocessen, er faktisk ikke let for teknikere at forstå. Derfor, for enhver type dæk, producenten vil udføre relevante test, som hovedsageligt er opdelt i laboratorietest og køretøjstest.

Hele køretøjstesten kan opdeles i jordprøven for hele køretøjet og den faktiske prøve af hele køretøjet, det er, dækket afleveres direkte til føreren for at bruge det til at observere, om brugssituationen stemmer overens med designsituationen og markedspositioneringen.

Laboratorieundersøgelser omfatter hovedsageligt:

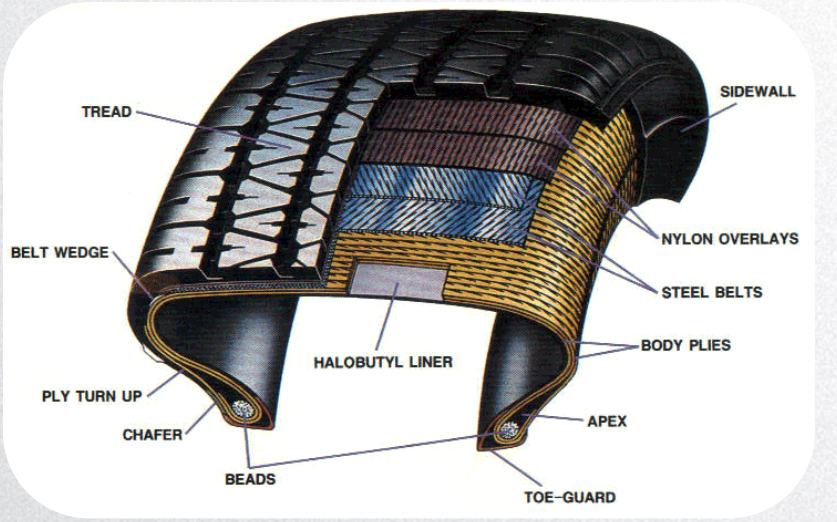

1. Analyse af dæksektion: Dæksektionen er en prøve skåret radialt fra dækvulsten i dækanatomitesten. Størrelsen og fordelingen af hver komponent kan analyseres fra dæksektionen. Dæksektionsanalysen er en vigtig metode til at bedømme dækkets iboende kvalitet.

Skær det producerede dæk direkte, overhold dækafsnittet, primært for at se, om dækkets struktur er i overensstemmelse med designet, især formen, størrelse, tykkelse, etc. Trods alt, der er mange ukontrollerede faktorer i produktionsprocessen af dæk, især i vulkaniseringsprocessen, og ingen kan garantere, at de fuldt ud stemmer overens med designet. På dette tidspunkt, hvis der er en abnormitet, teknikerne vil begynde at optimere og forbedre.

bildæk, lastbildæk og andre specielle dæk er ikke lavet af gummi kun. Det er en kombination af nylon, stål og perler og gummi.Skæring af alt materiale med forskellig hårdhed og få en flad, klar skæreoverflade er den sværeste del af dækskæringsprocessen. Den nyeste teknologi på markedet i dag er at bruge diamanttrådsløkke til at skære dæk. Diamant dækskæretråd kaldes også dæksektionskæretråd. Nedenfor er dækskæringsvideoen til din reference.

2. Generel test af dæk: yderkantstørrelse, Røntgen inspektion, dynamisk balanceinspektion, ensartethedsinspektion, boble inspektion, udseende inspektion, etc. (dette er et vigtigt inspektionselement for alle dæk)

3. Laboratorietest dæk (henviser kun til testelementer i laboratorier hos dækproducenter og relaterede testinstitutioner), hovedsagelig teste ydeevnen af dæk, generelt er der højhastighedstest, belastningstest, styrke test, slidtest, trækdeformationstest, bremsekoefficient, lufttæthedstest, de-loop modstand, etc, personbiler er også testet for støj, i bund og grund, en type dæk kræver 10 til 20 dæk i laboratorietest;

Testen af hele køretøjets prøveplads er hovedsageligt at installere dækkene på køretøjet til ægte køretøjstest. De vigtigste tests er dens håndtering, sikkerhedsydelse, støj og ydeevne under forskellige brugsforhold, på samme tid, de problemer, der eksisterer i selve brugsprocessen, afsløres for optimering og forbedring; For eksempel, bremseevnen, støj, dækdræning, sideslip ydeevne, etc. som vi er bekymrede for, bliver alle testet her;

Efter ovenstående test, dækproducenten finder tilsvarende drivere, virksomheder, etc. over hele landet, og send testdækkene for at observere effekten af faktisk belastning og brug. Generelt, testen vil tage ca 6 måneder. Hvis der ikke er noget problem, ansøge om den relevante certificering. Først efter kvalificering kan det sættes på markedet.