Artikkel ränikarbiidkeraamika omaduste ja kasutusvaldkondade mõistmise kohta

1、 Ränikarbiidkeraamika ja nende tööomadused

21. sajandil, koos teaduse ja tehnoloogia, teavet, energiat, materjalid ja biotehnoloogia on saanud sotsiaalse tootlikkuse arengu neljaks alustalaks. Ränikarbiidi iseloomustavad stabiilsed keemilised omadused, kõrge soojusjuhtivus, madal soojuspaisumistegur, madal tihedus, hea kulumiskindlus, kõrge kõvadus, kõrge mehaaniline tugevus ja keemiline korrosioonikindlus, see on materjalide valdkonnas kiiresti arenenud ja seda kasutatakse laialdaselt sellistes valdkondades nagu keraamilised kuullaagrid, ventiilid, pooljuhtmaterjalid, güroskoobid, mõõteriistad, Õhuruum, jne.

Ränikarbiidist keraamika hakkas arenema 1960. aastatel, enne seda kasutati ränikarbiidi peamiselt mehaaniliste lihvimismaterjalide ja tulekindlate materjalide jaoks. Riigid üle maailma omistavad kõrgetasemelise keraamika industrialiseerimisele suurt tähtsust, ja nüüd ei ole nad enam rahul traditsioonilise ränikarbiidkeraamika valmistamisega. Kõrgtehnoloogilist keraamikat tootvad ettevõtted arenevad kiiremini, eriti arenenud riikides. Viimastel aastatel, järjest on tekkinud ränikarbiidkeraamikal põhinev mitmefaasiline keraamika, üksikute materjalide sitkuse ja tugevuse parandamine. Ränikarbiidi neli peamist kasutusvaldkonda on funktsionaalne keraamika, täiustatud tulekindlad materjalid, abrasiivid, ja metallurgia toorained.

2、 Ränikarbiidkeraamika kasutusnäited

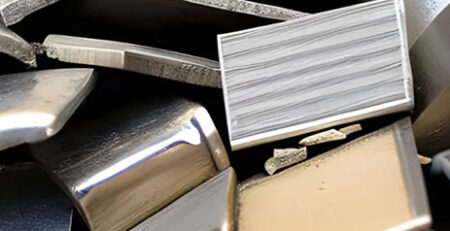

1. Ränikarbiidist abrasiivsed tööriistad

Ränikarbiidil on kõrge kõvadus ja seda saab valmistada erinevateks lihvketasteks, liivapaber, ja abrasiivid, kasutatakse peamiselt mehaanilises töötlevas tööstuses. Ränikarbiidi Mohsi kõvadus on 9.2-9.6, teisel kohal teemandi ja boorkarbiidi järel, ja see on tavaliselt kasutatav abrasiiv. Ränikarbiidi abrasiivide keemiline koostis sisaldab ränikarbiidi, vaba süsinik, ja Fe2O3. Abrasiivide spetsiifiline keemiline koostis on näidatud tabelis 2. Mida suurem on ränikarbiidi sisaldus, seda parem on selle kõvadus ja lihvimine. Hiinas kasutatakse tööstuslikku ränikarbiidi peamiselt abrasiivina. Abrasiive kasutatakse tööstuses laialdaselt, eriti suure täpsusega või kõvade detailide töötlemisel, ja abrasiivsed tööriistad on hädavajalikud.

Lihvkettad on samuti olulised tööriistad lõikeriistade lihvimisel ja kõvade materjalide lõikamisel. Ränikarbiidist lihvketas on ümmargune tahke lihvimistööriist, mille keskne läbiv ava on valmistatud abrasiivsest ja sidevaigust, ja seda kasutatakse vormides kõige sagedamini. Ränikarbiidi põhikomponendid on must ränikarbiid ja roheline ränikarbiid. Mustal ränikarbiidil on madalam kõvadus võrreldes rohelise ränikarbiidiga, ja seda kasutatakse madalama kõvadusega materjalide lihvimiseks, nagu malm ja mittemetallilised materjalid; Alumiiniumränikarbiid sobib kõvasulami lihvimiseks, optiline klaas, süsinikusulam jms. Samuti on olemas teatud tüüpi ränikarbiidi tüüp, mis on spetsiaalselt loodud mikrolaagrite ülitäpseks lihvimiseks. Teiste sama osakeste suurusega abrasiivide hulgas, kuupmeetril ränikarbiidil on kõrgeim töötlemise efektiivsus.

Autotööstuses, kolvirõnga ja silindri sobivus, klapi ja klapipesa vahel, ning jõuülekande ja käigu täpsus nõuavad abrasiivset ja vormitöötlust.

2. Ränikarbiidi komposiitmaterjal

Ränikarbiidil põhinevad komposiidid (SiC-CMC) on nende suure sitkuse tõttu laialdaselt kasutatud kõrge temperatuuriga termilistes struktuurides kosmosetööstuses, suur tugevus, ja suurepärane oksüdatsioonikindlus. SiC-CMC valmistamisprotsess hõlmab kiudude eelvormimist, kõrgtemperatuuriline töötlemine, mesofaasiline kate, maatriksi tihendamine, ja pärast ravi. Kõrge tugevusega süsinikkiul on kõrge tugevus ja hea sitkus, ja sellest valmistatud kokkupandaval korpusel on head mehaanilised omadused.

Mesofaasi kate (st. liidese tehnoloogia) on ettevalmistusprotsessi võtmetehnoloogia. Mesofaasilise katte valmistamise meetodid hõlmavad keemilist aurude infiltratsiooni (CVI), keemiline aurustamine-sadestamine (CVD), päikesegeel (Sol gcl), ja polümeerimmutamine pürolüüs (PLP). Ränikarbiidmaatrikskomposiitide valmistamiseks sobivad kõige paremini CVI-meetod ja PIP-meetod.

Liidese kateteks kasutatavad materjalid hõlmavad pürolüütilist süsinikku, boornitriid, ja boorkarbiid, mille hulgas boorkarbiidile kui antioksüdantse liidese kattekihile pööratakse üha enam tähelepanu. SiC-CMC, mida tavaliselt kasutatakse oksüdatsioonitingimustes pikka aega, Samuti peab see läbima oksüdatsioonikindluse töötlemise, ladestades ligikaudu kihi 100 paks toote pinnale CVD protsessi kaudu μM tihe ränikarbiid suurendab selle kõrge temperatuuri oksüdatsioonikindlust.

3. Ränikarbiidist keraamiline kuul

Ränikarbiidist keraamilistel kuulidel on suurepärased mehaanilised omadused, suurepärane oksüdatsioonikindlus, kõrge kulumiskindlus, ja madal hõõrdetegur. Ränikarbiidist keraamilistel kuulidel on kõrge tugevus kõrgel temperatuuril, ja tavaliste keraamiliste materjalide tugevus väheneb oluliselt temperatuuril 1200–1400 kraadi Celsiuse järgi. Kuid, ränikarbiidi paindetugevus püsib kõrgel tasemel 500–600 MPa 1400 kraadi Celsiuse järgi, nii et selle töötemperatuur võib ulatuda 1600–1700 kraadini Celsiuse järgi.

Ränikarbiidist keraamiliste kuulide kasutusala: Neid on laialdaselt kasutatud sellistes tööstusharudes nagu nafta, keemiatehnoloogia, mikroelektroonika, autod, Õhuruum, lennundus, paberi valmistamine, laserid, kaevandamine, ja aatomienergia. Ränikarbiidi on laialdaselt kasutatud kõrge temperatuuriga laagrites, taldrikud, pihustid, kõrge temperatuuriga korrosioonikindlad komponendid, samuti elektroonikaseadmete komponendid kõrgtemperatuuri- ja kõrgsagedusvahemikus.

4. Muud rakendused

Ränikarbiidkeraamika on ideaalne materjal tihendusrõngaste valmistamiseks. Kui see on ühendatud grafiitmaterjaliga, selle hõõrdetegur on väiksem kui alumiiniumoksiidi keraamika ja kõvasulami hõõrdetegur, ja sellel on hea isemäärduv jõudlus. seega, seda saab kasutada kõrgete PV väärtuste jaoks, tihenduskomponentide kasutusea ja töökindluse parandamine, eriti tugevate hapete ja leeliste transportimisel.

Ränikarbiidist keraamikat kasutatakse laialdaselt kuulikindlates raudrüüdes, nagu sõidukite ja laevade kaitse, samuti tsiviilseifide ja sularahakandjate kaitsel. Ränikarbiidkeraamika ballistiline jõudlus on parem kui alumiiniumoksiidkeraamika oma, mis on umbes 70% -80% boorkarbiidkeraamika omast. Kuid, oma madala hinna tõttu, see sobib eriti hästi suurte koguste ja kaitserüüga juhtudel, mis ei saa olla liiga paksud ega rasked.

Düüside jaoks kasutatakse erinevaid keraamilisi materjale, tavaliselt kasutatakse alumiiniumoksiidi, ränikarbiid, ja boorkarbiidkeraamika. Alumiiniumoksiidi keraamiliste düüside hind on madal, kuid nende madala kõvaduse ja halva kulumiskindluse tõttu, neid kasutatakse enamasti olukordades, kus liivapritsi töökoormus ei ole suur. Ränikarbiidkeraamika kasutusiga on 3-5 korda suurem kui alumiiniumoksiidi keraamika, mis on samaväärne kõvasulamitega. Seda kasutatakse sageli kõvasulamite asendajana, eriti käeshoitavate pihustuspüstolite töötingimustes.

Industrialiseerimise arenguga, eelkõige ISO14000 rahvusvahelise standardi rakendamine, keskkonnakaitset mittesoosivate vedelike transpordile on seatud kõrgemad nõuded. Magnetpumbad kasutavad dünaamiliste tihendite, näiteks mehaaniliste tihendite ja tihendite asemel staatilisi tihendeid, mille tulemuseks on väiksem leke, suurem töökindlus, ja pikem kasutusiga.

Magnetpumpade hooldusvaba aja nõue on kaheksa aastat, mis tähendab, et need peavad ilma lahti võtmata töötama pidevalt kaheksa aastat. seega, Magnetpumba komponentide materjalide valikule esitatakse äärmiselt ranged nõuded. Pumba võll, tõukejõuplaat, võlli hülss, jne. pumbas peab olema kulumis- ja korrosioonikindel. Hetkel, ainult ränikarbiidkeraamika on kõige sobivamad materjalid, mis vastavad ülaltoodud tingimustele.