Jak výrobci testují pneumatiky?

Design pneumatiky určuje příslušné základní ukazatele pneumatiky (jako je specifikace, velikost, nosná kapacita, vzor, atd.), na tomto základě, pneumatika R&Inženýři D vybírají vhodnou strukturu pneumatiky, materiál rámu, gumový vzorec, velikost, vzor na základě vědeckého výpočtu, (Nyní je možné přímo generovat konstrukční výkresy pneumatik přímo pomocí počítačových sérií a analýzy velkých dat).

Jak se pneumatiky vyrobené podle tohoto konstrukčního plánu chovají v procesu používání, ve skutečnosti není pro techniky snadné pochopit. Proto, pro každý typ pneumatiky, výrobce provede příslušné testy, které se dělí především na laboratorní zkoušky a zkoušky vozidel.

Test celého vozidla lze rozdělit na pozemní test celého vozidla a skutečný test celého vozidla, to znamená, pneumatika je přímo předána řidiči, aby ji použil ke sledování, zda situace použití odpovídá konstrukční situaci a pozici na trhu.

Mezi laboratorní testy patří především:

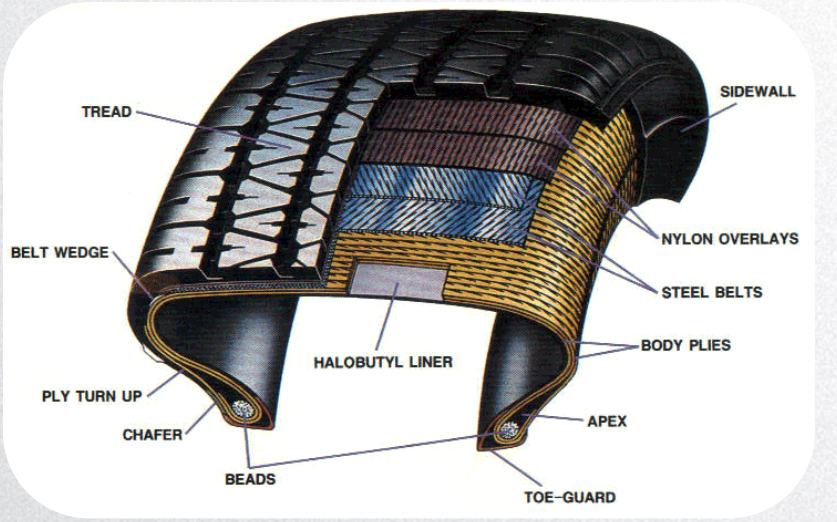

1. Analýza průřezu pneumatiky: Sekce pneumatiky je vzorek vyříznutý radiálně z patky pneumatiky při testu anatomie pneumatiky. Velikost a rozložení každé součásti lze analyzovat z části pneumatiky. Analýza průřezu pneumatiky je důležitou metodou pro posouzení přirozené kvality pneumatiky.

Vyrobenou pneumatiku přímo nařežte, sledujte sekci pneumatik, hlavně proto, abychom viděli, zda je struktura pneumatiky v souladu s designem, hlavně tvar, velikost, tloušťka, atd. Po všem, ve výrobním procesu pneumatik je mnoho nekontrolovaných faktorů, zejména v procesu vulkanizace, a nikdo nemůže zaručit, že budou plně odpovídat designu. V tuto chvíli, pokud dojde k abnormalitě, technici začnou optimalizovat a vylepšovat.

Pneumatiky, nákladní pneumatiky a další speciální pneumatiky nejsou vyrobeny gumy pouze. Je to kombinace nylonu, oceli a korálků a pryže. Řezání veškerého materiálu s různou tvrdostí a získání ploché, čistý řezný povrch je nejobtížnější částí procesu řezání pneumatik. Nejnovější technologií na dnešním trhu je použití smyčky z diamantového drátu k řezání pneumatik. Diamantový drát pro řezání pneumatik se také nazývá drát pro řezání částí pneumatiky. Níže je pro vaši informaci video o řezání pneumatik.

2. Všeobecné testování pneumatik: velikost vnější hrany, Rentgenová kontrola, kontrola dynamické rovnováhy, kontrola jednotnosti, kontrola bublin, kontrola vzhledu, atd. (jedná se o základní kontrolní položku pro všechny pneumatiky)

3. Laboratorní testy pneumatik (odkazuje pouze na zkušební položky v laboratořích výrobců pneumatik a souvisejících zkušebních institucí), hlavně testovat výkon pneumatik, obecně existují vysokorychlostní testy, zátěžový test, pevnostní test, test opotřebení, zkouška deformace v tahu, brzdný koeficient, zkouška vzduchotěsnosti, odolnost proti de-smyčce, atd, osobní vozy jsou také testovány na hluk, v podstatě, vyžaduje jeden typ pneumatiky 10 na 20 pneumatiky v laboratorních testech;

Zkouškou celého zkušebního terénu je především montáž pneumatik na vozidlo pro skutečné testování vozidla. Hlavními zkouškami je jeho manipulace, bezpečnostní výkon, hluk a výkon za různých podmínek použití, ve stejnou dobu, problémy existující v procesu skutečného používání jsou vystaveny optimalizaci a zlepšení; Například, brzdný výkon, hluk, odvodnění pneumatik, výkon bočního skluzu, atd. které nás znepokojují, jsou zde všechny testovány;

Po výše uvedeném testu, výrobce pneumatik najde odpovídající ovladače, společnosti, atd. po celé zemi, a odešlete zkušební pneumatiky ke sledování účinku skutečného zatížení a použití. Obvykle, test bude trvat asi 6 měsíce. Pokud není problém, požádat o příslušnou certifikaci. Teprve po kvalifikaci může být uveden na trh.