Großer Markt für neue Materialien für die Militärindustrie (einer)

Neue Materialien, auch bekannt als fortschrittliche Materialien, beziehen sich auf neue Materialien, die erfolgreich erforscht wurden und entwickelt werden und hervorragende Eigenschaften und Funktionen aufweisen und die Anforderungen der Hochtechnologie erfüllen können. Die Entwicklung der Menschheitsgeschichte zeigt, dass Materialien die materielle Grundlage und Leitlinie der gesellschaftlichen Entwicklung sind, während neue Materialien der Meilenstein des gesellschaftlichen Fortschritts sind.

Die Materialtechnologie war schon immer ein sehr wichtiger Bereich in der wissenschaftlichen und technologischen Entwicklungsplanung aller Länder der Welt. Zusammen mit Informationstechnologie, Biotechnologie und Energietechnik, Es gilt als Hochtechnologie, die die gesamte menschliche Situation in der heutigen Gesellschaft und für lange Zeit in der Zukunft dominieren wird. Die Hochtechnologie der Materialien ist auch die Schlüsseltechnologie der modernen Industrie, die heute die menschliche Zivilisation unterstützt, und ist zugleich die wichtigste materielle Grundlage der nationalen Verteidigungskräfte eines Landes. Die nationale Verteidigungsindustrie ist häufig der vorrangige Nutzer neuer Errungenschaften der Materialtechnologie. Die Forschung und Entwicklung neuer Materialtechnologien spielt eine entscheidende Rolle bei der Entwicklung der nationalen Verteidigungsindustrie sowie von Waffen und Ausrüstung.

Strategische Bedeutung neuer militärischer Materialien

Neue militärische Materialien sind die materielle Grundlage der neuen Waffen- und Ausrüstungsgeneration, und auch die Schlüsseltechnologie im militärischen Bereich der heutigen Welt. Die militärische neue Materialtechnologie ist die neue Materialtechnologie, die im militärischen Bereich eingesetzt wird, ist der Schlüssel zu modernen hochentwickelten Waffen und Ausrüstungen, und ist ein wichtiger Bestandteil der militärischen Hochtechnologie. Länder auf der ganzen Welt legen großen Wert auf die Entwicklung militärischer neuer Materialtechnologien. Die Beschleunigung der Entwicklung militärischer neuer Materialtechnologien ist eine wichtige Voraussetzung für die Aufrechterhaltung der militärischen Führung.

Aktuelle Situation und Entwicklung neuer militärischer Materialien

Neue militärische Materialien können entsprechend ihrer Verwendung in Strukturmaterialien und Funktionsmaterialien unterteilt werden, die hauptsächlich in der Luftfahrtindustrie eingesetzt werden, Luft-und Raumfahrtindustrie, Waffenindustrie und Schiffsindustrie.

Militärische Baumaterialien

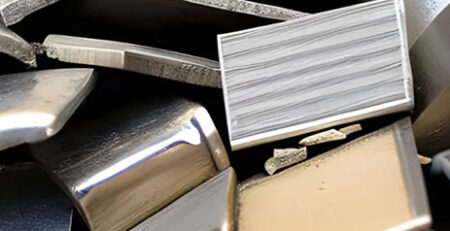

1. Aluminiumlegierung

Aluminiumlegierungen sind das am häufigsten verwendete Metallkonstruktionsmaterial in der Militärindustrie. Aluminiumlegierungen zeichnen sich durch eine geringe Dichte aus, hohe Festigkeit und gute Verarbeitungsleistung. Als Strukturmaterial, wegen seiner hervorragenden Verarbeitungsleistung, Es kann in verschiedene Profilabschnitte umgewandelt werden, Rohre, hochgerippte Platten, usw., um das Potenzial der Werkstoffe voll auszuschöpfen und die Steifigkeit und Festigkeit der Bauteile zu verbessern. daher, Aluminiumlegierung ist das bevorzugte leichte Strukturmaterial für den Waffenleichtbau.

In der Luftfahrtindustrie, Aluminiumlegierungen werden hauptsächlich zur Herstellung der Flugzeughaut verwendet, Trennrahmen, langer Balken und Honleiste; In der Luft- und Raumfahrtindustrie, Aluminiumlegierungen sind ein wichtiges Material für Strukturteile von Trägerraketen und Raumfahrzeugen. Im Bereich Waffen, Aluminiumlegierungen werden erfolgreich in Infanterie-Kampffahrzeugen und gepanzerten Transportfahrzeugen eingesetzt. Kürzlich entwickelte Haubitzentürme verwenden auch eine große Anzahl neuer Aluminiumlegierungsmaterialien.

In den vergangenen Jahren, Der Verbrauch von Aluminiumlegierungen in der Luft- und Raumfahrtindustrie ist zurückgegangen, Aber es ist immer noch eines der wichtigsten Strukturmaterialien in der Militärindustrie. Der Entwicklungstrend bei Aluminiumlegierungen geht dahin, eine hohe Reinheit anzustreben, hohe Festigkeit, hohe Zähigkeit und hohe Temperaturbeständigkeit. Zu den in der Militärindustrie verwendeten Aluminiumlegierungen gehören hauptsächlich Aluminium-Lithium-Legierungen, Aluminium-Kupfer-Legierung (2000 Serie) und Aluminium-Zink-Magnesium-Legierung (7000 Serie).

Die neue Al-Li-Legierung wird in der Luftfahrtindustrie eingesetzt, und es wird vorhergesagt, dass das Flugzeuggewicht um 8 bis 15 % sinken wird.; Die Al-Li-Legierung wird auch ein mögliches Strukturmaterial für Luft- und Raumfahrtfahrzeuge und dünnwandige Raketengeschosse sein. Mit der rasanten Entwicklung der Luft- und Raumfahrtindustrie, Der Forschungsschwerpunkt der Al-Li-Legierung liegt weiterhin auf der Lösung der Probleme der schlechten Zähigkeit in Dickenrichtung und der Kostenreduzierung.

2. Magnesiumlegierung

Als leichtester technischer Metallwerkstoff, Magnesiumlegierung hat eine Reihe einzigartiger Eigenschaften, wie etwa das spezifische Gewicht des Lichts, hohe spezifische Festigkeit und spezifische Steifigkeit, gute Dämpfung und Wärmeleitfähigkeit, starke elektromagnetische Abschirmungsfähigkeit, und gute Stoßdämpfung, was den Anforderungen der Luft- und Raumfahrt in hohem Maße entspricht, moderne Waffen und andere militärische Bereiche.

Magnesiumlegierungen finden viele Anwendungen in militärischer Ausrüstung, wie zum Beispiel Tanksitzrahmen, Kommandantenspiegel, Richtschützenspiegel, Getriebekasten, Motorfiltersockel, Einlass- und Auslassrohre, Luftverteilersockel, Ölpumpengehäuse, Wasserpumpengehäuse, Ölwärmetauscher, Ölfiltergehäuse, Ventildeckel, Atemschutzmaske und andere Fahrzeugteile; Stützen Sie die Kabinen- und Querruderhaut, Wandplatte, Versteifungsrahmen, Ruderplatte, Trennrahmen und andere Raketen- und Raketenkomponenten taktischer Luftverteidigungsraketen; Kämpfer, Bomber, Hubschrauber, Transportflugzeuge, Luftradar, Boden-Luft-Raketen, Trägerraketen, Satelliten und andere Raumfahrzeugkomponenten. Magnesiumlegierung zeichnet sich durch geringes Gewicht aus, gute spezifische Festigkeit und Steifigkeit, gute Dämpfungsleistung, elektromagnetische Störungen und starke Abschirmungsfähigkeit, die den Anforderungen militärischer Produkte zur Gewichtsreduzierung gerecht werden können, Schallabsorption, Stoßdämpfung und Strahlenschutz. Es spielt eine sehr wichtige Rolle beim Bau der Luft- und Raumfahrt sowie der Landesverteidigung, Es ist das wichtigste Strukturmaterial für Waffen und Ausrüstung wie Flugzeuge, Satelliten, Raketen, Kampfflugzeuge und Kampffahrzeuge.

3. Titanlegierung

Titanlegierung hat eine hohe Zugfestigkeit (441~1470MPa), geringe Dichte (4.5g / cm3), ausgezeichnete Korrosionsbeständigkeit, Hochtemperatur-Dauerfestigkeit und gute Tieftemperatur-Schlagzähigkeit bei 300–550 °C, und ist ein ideales leichtes Strukturmaterial. Titanlegierungen weisen die funktionellen Eigenschaften der Superplastizität auf. Verwendung der superplastischen Formations-Diffusions-Bonding-Technologie, Die Legierung kann mit geringem Energieverbrauch und Materialverbrauch zu Produkten mit komplexer Form und präziser Größe verarbeitet werden.

Die Anwendung von Titanlegierungen in der Luftfahrtindustrie erfolgt hauptsächlich zur Herstellung von Strukturteilen für Flugzeugrümpfe, Fahrwerk, Stützbalken, Motorkompressorscheiben, Klingen und Gelenke, usw; In der Luft- und Raumfahrtindustrie, Titanlegierungen werden hauptsächlich zur Herstellung tragender Bauteile verwendet, Rahmen, Gaszylinder, Druckbehälter, Turbopumpengehäuse, Feststoffraketenmotorgranaten, Düsen und andere Komponenten.

Zu den bestehenden Titanlegierungen für die Luft- und Raumfahrt, Am häufigsten wird die Legierung Ti-6Al-4V vom Typ a+b verwendet. In den vergangenen Jahren, Der Westen und Russland haben nacheinander zwei neue Titanlegierungen entwickelt, Dabei handelt es sich um Titanlegierungen mit hoher Festigkeit, hohe Zähigkeit, Schweißbarkeit und gute Formbarkeit, und hohe Temperaturen, hochfeste und flammhemmende Titanlegierungen. Diese beiden fortschrittlichen Titanlegierungen haben gute Anwendungsaussichten in der zukünftigen Luft- und Raumfahrtindustrie.

Mit der Entwicklung des modernen Krieges, Die Streitkräfte benötigen fortschrittliche Haubitzensysteme mit leistungsstarken, Langstrecken, hohe Genauigkeit und schnelle Reaktionsfähigkeit. Eine der Schlüsseltechnologien fortschrittlicher Haubitzensysteme ist die neue Materialtechnologie. Das Leichtgewicht unter den selbstfahrenden Geschütztürmen, Komponenten und Materialien für gepanzerte Leichtmetallfahrzeuge sind ein unvermeidlicher Trend in der Waffenentwicklung. Unter der Prämisse, dynamische und schützende Leistung sicherzustellen, Titanlegierungen werden häufig in Militärwaffen verwendet.

Vor langer Zeit, Aufgrund der hohen Herstellungskosten ist die Anwendung von Titanlegierungen stark eingeschränkt. In den vergangenen Jahren, Länder auf der ganzen Welt entwickeln aktiv kostengünstige Titanlegierungen. Bei gleichzeitiger Reduzierung der Kosten, Sie müssen auch die Eigenschaften von Titanlegierungen verbessern.

4. Kompositmaterialien

4.1 Verbundwerkstoffe mit Harzmatrix

Verbundwerkstoffe auf Harzbasis werden aufgrund ihrer guten Formbarkeit häufig in der Militärindustrie eingesetzt, hohe spezifische Festigkeit, hoher spezifischer Modul, geringe Dichte, Ermüdungsbeständigkeit, Federung, chemische Korrosionsbeständigkeit, gute dielektrische Eigenschaften und geringe Wärmeleitfähigkeit.

In der Luftfahrtindustrie, Harzmatrix-Verbundwerkstoffe werden zur Herstellung von Flugzeugflügeln verwendet, Rumpf, Enten, flache Leitwerke und externe Motordurchlässe; Im Luft- und Raumfahrtbereich, Harzmatrix-Verbundwerkstoffe sind nicht nur wichtige Materialien für Ruder, Radar und Einlass, kann aber auch zur Herstellung der Wärmedämmhülle der Brennkammer eines Feststoffraketenmotors verwendet werden, und kann auch als abtragendes Hitzeschutzmaterial der Triebwerksdüse verwendet werden. Der in den letzten Jahren entwickelte neue Cyanatharz-Verbundstoff weist die Vorteile einer starken Feuchtigkeitsbeständigkeit auf, gute dielektrische Mikrowelleneigenschaften und gute Dimensionsstabilität, und wird häufig zur Herstellung von Luft- und Raumfahrtstrukturen verwendet, Primäre und sekundäre tragende Strukturen für Flugzeuge und Radarradome.

4.2 Metallmatrix-Verbundwerkstoffe

Metallmatrix-Verbundwerkstoffe werden aufgrund ihrer hohen spezifischen Festigkeit häufig in der Militärindustrie eingesetzt, hoher spezifischer Modul, gute Hochtemperaturleistung, niedriger Wärmeausdehnungskoeffizient, gute Dimensionsstabilität, und hervorragende Wärmeleitfähigkeit.

Aluminium, Magnesium und Titan sind die Hauptsubstrate von Metallmatrix-Verbundwerkstoffen, und Verstärkungsmaterialien lassen sich grundsätzlich in drei Kategorien einteilen: Faser, Partikel und Whisker. Darunter, Partikelverstärkte Aluminiummatrix-Verbundwerkstoffe sind in die Modellverifizierung eingetreten. Zum Beispiel, wenn es als Bauchflosse von F-16-Kampfflugzeugen als Ersatz für eine Aluminiumlegierung verwendet wird, seine Steifigkeit und Lebensdauer wurden erheblich verbessert.

Kohlenstofffaserverstärkte Aluminium- und Magnesiummatrix-Verbundwerkstoffe weisen eine hohe spezifische Festigkeit auf, Wärmeausdehnungskoeffizient nahe Null und gute Dimensionsstabilität, und wurden erfolgreich zur Satellitenunterstützung eingesetzt, L-Band-Flachantenne, Weltraumteleskop, Satelliten-Paraboloidantenne, usw; Mit Siliziumkarbidpartikeln verstärkte Aluminiummatrix-Verbundwerkstoffe weisen eine gute Hochtemperaturleistung und Verschleißfestigkeit auf, und kann zur Herstellung von Raketen- und Flugkörperkomponenten verwendet werden, Komponenten von Infrarot- und Laserleitsystemen, Präzisions-Avionikkomponenten, usw;

Siliziumkarbidfaserverstärkter Titanmatrix-Verbundwerkstoff weist eine gute Hochtemperaturbeständigkeit und Oxidationsbeständigkeit auf. Es ist ein ideales Strukturmaterial für Motoren mit hohem Schub-Gewichts-Verhältnis. Derzeit, Es ist in die Testphase fortschrittlicher Motoren eingetreten.

Im Bereich der Waffenindustrie, Metallmatrix-Verbundwerkstoffe können für Teile wie Treibkäfige von großkalibrigen, mit Heckflossen stabilisierten Beschuss-Penetratoren verwendet werden, solides Motorgehäuse einer Mehrzweckrakete zur Helikopter-/Panzerabwehr, um das Gewicht des Gefechtskopfes zu reduzieren und die Kampffähigkeit zu verbessern.

4.3 Keramikmatrix-Verbundwerkstoffe

Unter Keramikmatrix-Verbundwerkstoffen versteht man allgemein Werkstoffe, die aus Fasern bestehen, Whiskers oder Partikel als Verstärkungen und Keramikmatrix durch bestimmte Verbundprozesse. Es ist ersichtlich, dass Keramikmatrix-Verbundwerkstoffe mehrphasige Materialien sind, die aus der Einführung der zweiten Phasenkomponente in die Keramikmatrix bestehen, wodurch die inhärente Sprödigkeit keramischer Materialien überwunden wird, und ist zum aktivsten Aspekt der aktuellen materialwissenschaftlichen Forschung geworden.

Keramikmatrix-Verbundwerkstoffe zeichnen sich durch eine geringe Dichte aus, hohe spezifische Festigkeit, gute thermomechanische Eigenschaften und Thermoschockbeständigkeit, und sind eines der wichtigsten unterstützenden Materialien für die Entwicklung der Militärindustrie in der Zukunft.

Obwohl keramische Materialien eine gute Hochtemperaturleistung aufweisen, sie sind spröde. Zu den Methoden zur Verbesserung der Sprödigkeit keramischer Materialien gehört die Phasenumwandlungshärtung, Mikrorissverstärkung, Zerstreute Metallverstärkung und kontinuierliche Faserverstärkung.

Keramikmatrix-Verbundwerkstoffe werden hauptsächlich zur Herstellung von Düsenventilen für Flugzeuggasturbinentriebwerke verwendet. Sie spielen eine wichtige Rolle bei der Verbesserung des Schubgewichtsverhältnisses von Triebwerken und der Reduzierung des Treibstoffverbrauchs.

4.4 Kohlenstoff-Kohlenstoff-Verbundwerkstoff

Kohlenstoff-Kohlenstoff-Verbundwerkstoff ist ein Verbundwerkstoff aus Kohlenstofffaserverstärkungsmittel und Kohlenstoffmatrix. Kohlenstoff-Kohlenstoff-Verbundwerkstoffe haben eine Reihe von Vorteilen, wie hohe spezifische Festigkeit, gute Thermoschockbeständigkeit, starker Ablationswiderstand, und gestaltbare Leistung. Die Entwicklung von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen steht in engem Zusammenhang mit den hohen Anforderungen der Luft- und Raumfahrttechnik. Seit den 1980er Jahren, Die Forschung an Kohlenstoff-Kohlenstoff-Verbundwerkstoffen ist in eine Phase der Leistungsverbesserung und Erweiterung der Anwendung eingetreten.

In der Militärindustrie, Die auffälligste Anwendung von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen ist die antioxidative Kohlenstoff-Kohlenstoff-Nasenkegelkappe und die Flügelvorderkante des Space Shuttles, und die größte Menge an Kohlenstoff-Kohlenstoff-Produkten sind die Bremsbeläge von Überschallflugzeugen.

Der Kohlenstoff-Kohlenstoff-Verbundwerkstoff wird hauptsächlich als Ablationsmaterial und thermisches Strukturmaterial in der Luft- und Raumfahrt verwendet. Speziell, Es wird als Nasenkegelkappe eines Interkontinentalraketensprengkopfs verwendet, Feststoffraketendüse und Vorderkante des Flügels eines Luft- und Raumfahrtflugzeugs.

Derzeit, Die Dichte des fortschrittlichen Kohlenstoff-Kohlenstoff-Düsenmaterials beträgt 1,87 bis 1,97 g/cm3, und die Zugfestigkeit des Reifens beträgt 75–115 MPa. Die kürzlich entwickelten Endkappen für Langstrecken-Interkontinentalraketen bestehen fast ausschließlich aus Kohlenstoff-Kohlenstoff-Verbundwerkstoffen.

Mit der Entwicklung moderner Luftfahrttechnik, Die Ladequalität der Flugzeuge steigt und die Landegeschwindigkeit nimmt zu, die höhere Anforderungen an die Notbremsung von Flugzeugen vorsieht. Das Carbon-Carbon-Verbundmaterial hat ein geringes Gewicht, hohe Temperaturbeständigkeit, große Energieaufnahme und gute Reibungsleistung. Es wird häufig in Hochgeschwindigkeits-Militärflugzeugen zur Herstellung von Bremsbelägen verwendet.

5. Ultrahochfester Stahl

Ultrahochfester Stahl ist ein Stahl mit überdurchschnittlicher Streckgrenze und Zugfestigkeit 1200 MPa und 1400 MPa bzw. Es wird erforscht und entwickelt, um den Anforderungen von Materialien mit hoher spezifischer Festigkeit in der Flugzeugstruktur gerecht zu werden. Aufgrund der Ausweitung der Anwendung von Titanlegierungen und Verbundwerkstoffen in Flugzeugen, Die Menge an Stahl, die in Flugzeugen verwendet wird, ist zurückgegangen, Die wichtigsten tragenden Komponenten in Flugzeugen bestehen jedoch immer noch aus ultrahochfestem Stahl.

Derzeit, Der weltweit repräsentative niedriglegierte ultrahochfeste Stahl 300M ist ein typischer Stahl für Flugzeugfahrwerke. Zusätzlich, Der niedriglegierte, ultrahochfeste Stahl D6AC ist ein typisches Gehäusematerial für Feststoffraketenmotoren. Der Entwicklungstrend von ultrahochfestem Stahl besteht darin, die Zähigkeit und Spannungskorrosionsbeständigkeit kontinuierlich zu verbessern und gleichzeitig eine ultrahohe Festigkeit sicherzustellen.

6. Fortschrittliche Superlegierung

Superlegierungen sind das Schlüsselmaterial für Energiesysteme in der Luft- und Raumfahrt. Die Superlegierung ist eine Legierung, die einer bestimmten Belastung bei hohen Temperaturen von 600–1200 °C standhalten kann und die Fähigkeit zur Oxidations- und Korrosionsbeständigkeit aufweist. Es ist das bevorzugte Material für die Turbinenscheibe von Luft- und Raumfahrttriebwerken. Entsprechend den verschiedenen Matrixkomponenten, Superlegierungen lassen sich in drei Kategorien einteilen: Eisenbasiert, Nickelbasis und Kobaltbasis.

Die Turbinenscheibe des Triebwerks bestand vor den 1960er Jahren aus einer geschmiedeten Superlegierung, mit typischen Marken von A286 und Inconel 718. In den 1970ern, GE stellte eine CFM56-Triebwerksturbinenscheibe mit schnell erstarrtem Pulver der Rene95-Legierung her, Dadurch erhöhte sich das Schub-Gewichts-Verhältnis erheblich und die Betriebstemperatur stieg deutlich an. Seit damals, Pulvermetallurgische Turbinenscheiben haben sich rasant entwickelt.

In letzter Zeit, Die in den USA durch Sprühabscheidung und schnelle Erstarrung hergestellte Turbinenscheibe aus Superlegierung ist aufgrund ihres einfachen Prozesses eine Herstellungstechnologie mit großem Entwicklungspotenzial, niedrige Kosten und gute Schmiedeverarbeitungsleistung im Vergleich zu Pulver-Superlegierungen.

7. Wolframlegierung

Wolfram hat den höchsten Schmelzpunkt unter den Metallen. Sein herausragender Vorteil besteht darin, dass der hohe Schmelzpunkt eine gute Hochtemperaturfestigkeit und Korrosionsbeständigkeit der Materialien mit sich bringt, und es zeigt hervorragende Eigenschaften in der Militärindustrie, insbesondere im Waffenbau. In der Waffenindustrie, Es wird hauptsächlich zur Herstellung von Sprengköpfen aus verschiedenen panzerbrechenden Projektilen verwendet.

Durch Pulvervorbehandlungstechnologie und Technologie zur Verstärkung der großen Verformung, Eine Wolframlegierung kann die Körnung des Materials verfeinern und die Kornorientierung verlängern, um die Festigkeit zu verbessern, Zähigkeit und Durchschlagskraft des Materials. Derzeit, Wolframlegierungen werden häufig als Kernmaterial für panzerbrechende Kampfpanzergeschosse mit großem Längen-Durchmesser-Verhältnis verwendet, panzerbrechende Flugabwehrgeschosse kleinen und mittleren Kalibers und panzerbrechende Geschosse mit kinetischer Hochgeschwindigkeitsenergie, wodurch alle Arten von panzerbrechenden Projektilen stärker werden.

8. Intermetallische Verbindungen

Intermetallische Verbindungen haben eine weitreichend geordnete Übergitterstruktur und behalten eine starke Metallbindung bei, Dadurch verfügen sie über viele besondere physikalische und chemische Eigenschaften sowie mechanische Eigenschaften.

In der Militärindustrie, Intermetallische Verbindungen wurden zur Herstellung von Teilen verwendet, die Wärmebelastungen standhalten, wie die JT90-Gasturbinentriebwerksschaufeln, die von der US-amerikanischen Puo Company hergestellt werden, die Rotorblätter von Kleinflugzeugtriebwerken, die von der United States Air Force aus Titan und Aluminium hergestellt werden, und die russischen intermetallischen Titan- und Aluminiumverbindungen wurden verwendet, um hitzebeständige Legierungen als Zündkerzenoberteil zu ersetzen, die Leistung des Motors erheblich verbessert.

Im Bereich der Waffenindustrie, Als Turbinenmaterial für Panzermotorenkompressoren wird die Superlegierung K18 auf Nickelbasis verwendet. Aufgrund seines großen Übersetzungsverhältnisses und seiner großen Anlaufträgheit, die Beschleunigungsleistung des Panzers wird beeinträchtigt. Der Einsatz einer intermetallischen Titan-Aluminium-Verbindung und seines leichten, hitzebeständigen neuen Verbundmaterials, verstärkt durch Aluminiumoxid und Siliziumkarbidfasern, kann die Startleistung des Panzers erheblich verbessern und seine Lebensfähigkeit auf dem Schlachtfeld verbessern.

Zusätzlich, Intermetallische Verbindungen können auch in einer Vielzahl von hitzebeständigen Bauteilen zur Gewichtsreduzierung eingesetzt werden, Verbesserung der Zuverlässigkeit und Bekämpfung technischer Indikatoren.

9. Strukturkeramik

Keramisches Material ist heute das sich am schnellsten entwickelnde Hightech-Material der Welt. Es hat sich von der einphasigen Keramik zur mehrphasigen Verbundkeramik entwickelt. Strukturkeramische Werkstoffe haben aufgrund ihrer hervorragenden Eigenschaften wie hoher Temperaturbeständigkeit gute Einsatzaussichten in der Militärindustrie, geringe Dichte, Verschleißfestigkeit und niedriger Wärmeausdehnungskoeffizient.

In den vergangenen Jahren, Im In- und Ausland wurden vielfältige Forschungsarbeiten zur Strukturkeramik für Militärmotoren durchgeführt.

Zum Beispiel, Die kleine Turbine des Motoraufladers wurde eingesetzt; Die Vereinigten Staaten setzen Keramikplatten auf die Oberseite des Kolbens, Dies erhöht die Lebensdauer des Kolbens erheblich und verbessert auch den thermischen Wirkungsgrad des Motors. Deutschland integriert Keramikkomponenten in den Auslasskanal, um die Nutzungseffizienz des Auslasskanals zu verbessern. Die Kolbenhülse und die Zylinderhülse des Miniatur-Stirling-Kühlschranks auf der ausländischen Infrarot-Wärmebildkamera bestehen aus keramischen Materialien, und ihre Lebensdauer beträgt bis zu 2000 Std; Die Energie des Raketenkreisels wird durch Schießpulvergas geliefert, aber die Schießpulverrückstände im Gas haben schwere Schäden am Gyroskop verursacht.

Um die Rückstände im Gas zu beseitigen und die Treffergenauigkeit der Rakete zu verbessern, Es ist notwendig, das keramische Filtermaterial zu untersuchen, das für den Betrieb des Raketen-Schießpulvergases bei 2000 °C geeignet ist. Im Bereich der Waffenindustrie, Strukturkeramik wird häufig in der Turboladerturbine verwendet, Kolbenboden, Auslassöffnungseinlage, usw. des Kampfpanzermotors, und sind die Schlüsselmaterialien für neue Waffen und Ausrüstung. Derzeit, Der Hochfrequenzbedarf des Maschinengewehrs vom Kaliber 20–30 mm beträgt mehr als 1200 Runden/Minute, was die Erosion des Laufs äußerst schwerwiegend macht. Der hohe Schmelzpunkt und die chemische Stabilität bei hohen Temperaturen von Keramik können die schwere Erosion von Waffenrohren wirksam verhindern. Das Keramikmaterial weist hohe Druck- und Kriechfestigkeitseigenschaften auf. Durch vernünftiges Design, Das Keramikmaterial kann den dreidimensionalen Kompressionszustand aufrechterhalten, seine Sprödigkeit überwinden, und gewährleisten die sichere Verwendung des Keramikliners.